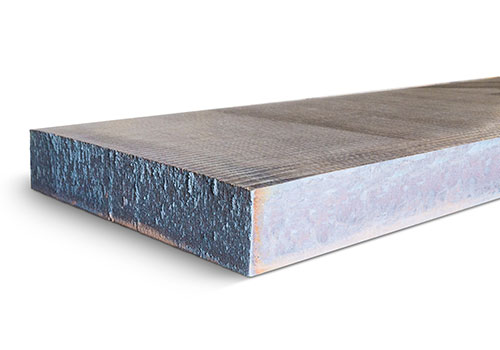

سلب یا اسلب یا تختال : سطح مقطع اسلب بر خلاف بلوم و بیلت مربعی نیست بلکه مستطیلی است (معمولاً به ضخامت ۲۳۰ میلیمتر و عرض ۱٫۲۵ متر و طول ۱۲ ) . از اسلب برای ساخت ورقهای فولادی، صفحه و ... استفاده میشود.

نکته : امروزه فن آوریهای مورد استفاده در تولید محصولات فولادی در مراحل بعد از به دست آوردن فولاد مذاب یعنی ریختهگری و نورد، کم و بیش یکسان است. اما برای به دست آوردن فولاد مذاب یا خام، از فنآوریهای مختلفی از جمله روش های کوره بلند (BF)، کوره قوس الکتریکی (EAF) و کوره القایی (IMF) میتوان استفاده کرد .با وجود آنکه بیشتر تولید فولاد خام در جهان به وسیله روش کوره بلند تولید میشود، اما به دلایل متعددی استفاده از روش کورههای الکتریکی مخصوصاً در ایران، توجیه پذیرتر میباشد.

نکته : امروزه فن آوریهای مورد استفاده در تولید محصولات فولادی در مراحل بعد از به دست آوردن فولاد مذاب یعنی ریختهگری و نورد، کم و بیش یکسان است. اما برای به دست آوردن فولاد مذاب یا خام، از فنآوریهای مختلفی از جمله روش های کوره بلند (BF)، کوره قوس الکتریکی (EAF) و کوره القایی (IMF) میتوان استفاده کرد .با وجود آنکه بیشتر تولید فولاد خام در جهان به وسیله روش کوره بلند تولید میشود، اما به دلایل متعددی استفاده از روش کورههای الکتریکی مخصوصاً در ایران، توجیه پذیرتر میباشد.

کوره های قوس الکتریکی :

آهن قراضه را با سبد های مخصوص در کوره قوس الکتریکی میریزند و بعد از آن آهن اسفنچی را با مواد سرباره سازی مانند کک، آهک ،بنتونیت، و… از بالا به کوره اضافه میگردد.پس از افزودن این مواد اقدام به نمونه گیری ، دمش اکسیژن، همگن سازی و آنالیز کرده تا مواد داخل کوره به فولاد مذاب تبدیل شود.

فولاد مذاب پس از جداسازی ناخالصی توسط پاتیل های حمل مذاب به واحد ریخته گری برده می شود.در ریخته گری مواد مذاب را داخل ظروفی به نام تاندیش می ریزند وبعد آن را داخل قالب مسی اب گرد و بر روی غلطکی قرار داده و با پاشیدن آب به خنک کردن آن اقدام می نمایند.در ادامه شمش های منجمد بدست آمده را به طول های مورد نظر برش می دهند.

مرحله کوره الکتریکی، فرآیند ذوب شدن ذوب فلزات فلزی است. یک کوره الکتریکی از الکتریسیته برای حرارت دادن قراضه فولاد استفاده می کند. بسته به روش های گرمایش، آن را به کوره های قوس و کوره های مبتنی بر (DC)جریان مستقیم تقسیم می شود،این یک فرایند ساخت فولاد تصفیه شده پودر به بلت است. در طول ریخته گری پیوسته، فولاد تا کنون مایع باقی مانده است، به یک شکل ثابت می شود. شمش نیمه خام برای تولید طیف گسترده ای از محصولات پس از فرآیندهای مختلف استفاده می شود.

آهن قراضه را با سبد های مخصوص در کوره قوس الکتریکی میریزند و بعد از آن آهن اسفنچی را با مواد سرباره سازی مانند کک، آهک ،بنتونیت، و… از بالا به کوره اضافه میگردد.پس از افزودن این مواد اقدام به نمونه گیری ، دمش اکسیژن، همگن سازی و آنالیز کرده تا مواد داخل کوره به فولاد مذاب تبدیل شود.

فولاد مذاب پس از جداسازی ناخالصی توسط پاتیل های حمل مذاب به واحد ریخته گری برده می شود.در ریخته گری مواد مذاب را داخل ظروفی به نام تاندیش می ریزند وبعد آن را داخل قالب مسی اب گرد و بر روی غلطکی قرار داده و با پاشیدن آب به خنک کردن آن اقدام می نمایند.در ادامه شمش های منجمد بدست آمده را به طول های مورد نظر برش می دهند.

مرحله کوره الکتریکی، فرآیند ذوب شدن ذوب فلزات فلزی است. یک کوره الکتریکی از الکتریسیته برای حرارت دادن قراضه فولاد استفاده می کند. بسته به روش های گرمایش، آن را به کوره های قوس و کوره های مبتنی بر (DC)جریان مستقیم تقسیم می شود،این یک فرایند ساخت فولاد تصفیه شده پودر به بلت است. در طول ریخته گری پیوسته، فولاد تا کنون مایع باقی مانده است، به یک شکل ثابت می شود. شمش نیمه خام برای تولید طیف گسترده ای از محصولات پس از فرآیندهای مختلف استفاده می شود.